FAR-SİS Montajı :

Mako’da kurulu çok sayıda far ve sis montaj hatlarımızda günden 10.000 adetten fazla far ve yaklaşık 3.000 adet sis lambası üretmekteyiz.Hatanın bir sonraki montaj operasyonuna kaçışını önleyen error proof ve full proof hata önleme sistemleriyle donatılmış montaj hatlarımızda her geçen gün teknoloji seviyemizi daha da yükseltmekteyiz.

Genellikle far montaj hatlarımız 10-20 operasyondan oluşmakta ve aşağıdaki ana adımları içermektedir:

- Yarı komple hazırlık operasyonları :

Komponentlerin ön montajları için uygulanan vidalama ve tırnaklı montaj işlemleridir.Gövde yarı komple,reflektör yarı komple ve çerçeve yarı komple grupları birleştirme öncesinde hazırlanmaktadır.

- Manual montaj istasyonları ( vidalama , tırnaklı montaj , manual kontrol, vb operasyonlar,..)

- Operatörün bir elektrikli sıkıcı veya el paratı yardımıyla bir fikstür üzerine yerleştirilmiş parçalar üzerinde gerçekleştirdiği montaj işlemleridir.

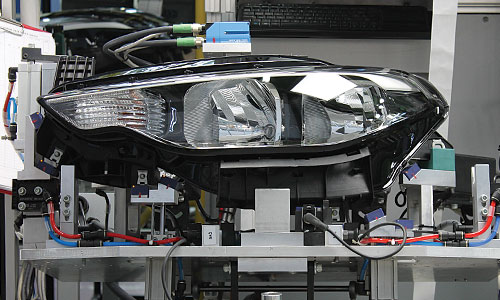

- Otomatik montaj istasyonları ( vidalama, sıkı geçme , perçinleme, sıcak ezme, robotik uygulamalar vb operasyonlar..)

- Operatörün montaj parçalarını bir fikstür yada iş istasyonuna yüklemesi sonrasında otomatik olarak robot ve mekanik grupların sıralı hareketleri ile gerçekleştirilen montaj operasyonlarıdır.

??

- Lens ve gövdenin montajı :

Lens ve gövde 2 komponentli silikon veya poly urethan yapıştırıcı madde kullanılarak birleştirilir.Yapıştırıcı maddenin gövde kanalı içerisine döşenmesinden önce plasma tekniği kullanılarak yüzey hazırlanır ve yapışmanın etkisi artırılır.Uygulama 6 eksenli robotlar,karışım ayarlayıcı pompa grupları ve plasma ünitesi kullanılarak gerçekleştirilir.

- Yapıştırıcı malzeme uygulanacak bölgenin plazma uygulanarak akitive edilmesi;

2kVA çıkış gücüne sahip olan plasma jenaratörünün plasma jet kafası 6 eksenli bir robot yardımıyla yapıştırıcı uygulanacak bölge üzerinde belirli mesafede gezdirilerek bu bölgeye alev uygulanır . Yüzey, yapıştırıcının etkin bir şekilde tutunması için hazır hale getirilir.

- İki komponentten oluşan yapıştırıcı malzemenin dozajlama sistemi yardımı ile hazır hale getirilmesi;

Far yarı komplelerini birleştirmek için çift komponent yapıştırıcı kullanılmaktadır. Çift komponent yapıştırıcı dozajlama sistemi yardımı ile belirli miktarlarda karışım tabancasına kadar taşınarak bir statik mikser içinde karışması sağlanır. 6 eksenli bir robot yardımı ile daha önce plazma uygulanmış gövde yarı komplesi üzerine uygulanır.

Yapıştırıcı uygulanmasından hemen sonra lens yarı komple gövde yarı komple üzerine kapatılarak montaj işlemi tamamlanmış olur. Yapıştırıcı malzemenin bir sonraki sızdırmazlık test operasyonu için yeterli olan kürlenme zamanı 13 dakikadır.

- Test istasyonları :

- Sızdırmazlık testi

Montaj işleminin tamamlanmasından sonra tüm farlara sızdırmazlık kontrolü yapılır.Şartnameler ile basıncı tanımlanmış basınçlı hava far içerisine hapsedilerek belirli bir sürenin sonunda kaçak miktarı ölçülerek gerçekleştirilir.

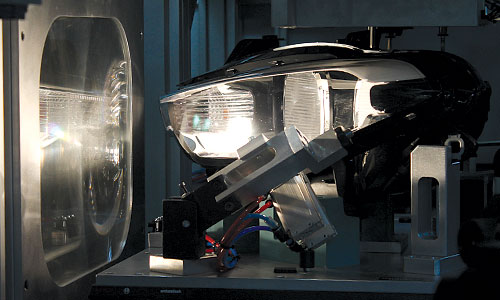

- Fotometri testi

Tüm farların fotometrik özellikleri ve elektrik fonksiyonları montaj hattının sonunda kontrol edilir ve gerekli ayarlar tamamlanır.

- Final kontrol

Montaj hattının sonunda tüm farlar estetik ve fonksiyonel kriterlere gör kontrol edilir,varlık kontrolleri yapılır ve ambalajlanır.

STOP Montajı :

Günde 18.000 adetten fazla üretim gerçekleştiren stop montaj hatlarımız da far ile benzer özellikler taşımakta ve aşağıdaki ana adımlardan oluşmaktadır:

- Yarı komple hazırlık operasyonları :

Komponentlerin ön montajları için uygulanan vidalama ve tırnaklı montaj işlemleridir.

- Lens ve gövdenin montajı :

Stop lambalarında lens ve gövde çeşitli plastik kaynak teknolojileri kullanılarak birleştirilir.

- Lazer kaynak

Lazer teknolojisi esnek bir teknoloji olup hız ve kalite açısından etkin bir çözüm olarak tercih edilmektedir.Transparan ve absorber özelliği olan iki termoplastik malzemenin lazer ışını kullanarak birleştirilmesidir.Bu yöntemde; lazer (Light Amplification by the Stimulated Emission of Radiation) teknolojisi ile oluşturulan sıcak ışın demeti keskin bir şekilde malzemeye odaklanır ve çok küçük bir alana nüfuz ederek bölgesel erimeye neden olur. Lazer ışın demetinin gücü ayarlanarak yüksek hassasiyete sahip sonuçlara ulaşılır. Ana malzeme ve ekipmanları hiçbir şekilde zarar görmez ve işlem sonunda düzgün, parlatılmış yüzeye yakın bir görünüm elde edilir.

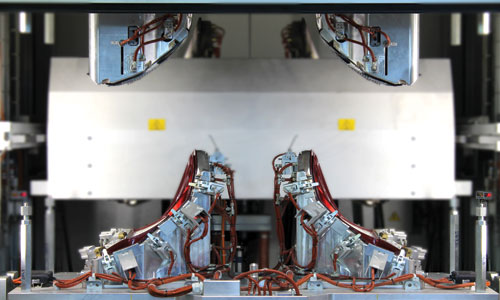

- Sıcak eleman kaynak

MAKO’ da Arka aydınlatma lens-yarı komple birleştirilmesinde kullanılır.Lens ve gövde üzerine bulunan kaynak setlerinin bir ısıtma grubu ile ısıtılması sonrasında birbirleri üzerine bastırılarak kaynatılması işleminden ibarettir.

- Vibrasyon kaynak

İki plastik parçanın yüksek amplitud ve düşük frekansta yüzeye paralel olarak sürtünme etkisiyle birleştirme işlemidir.

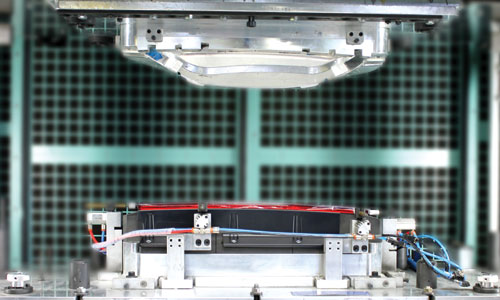

- Ultasonik kaynak:

Ultrasonik kaynak yöntemi yüksek frekans elektrik enerjisinin yüksek frekans mekanik enerjisine dönüştürülmesidir. Bu mekanik enerji saniyede 15,000 darbe üreten bir dikey harekettir. Bu dikey titreşim hareketi ve basınç altında bir termoplastik materyale iletildiğinde iki termoplastik parçanın arayüzeyinde veya ek yerinde sürtünme enerjisi oluşturur 20.000 hz/35.000 hz frekans etkisiyle lens / iç komponent birleştirilir.

- Test istasyonları :

- Sızdırmazlık testi

Montaj işleminin tamamlanmasından sonra tüm farlara sızdırmazlık kontrolü yapılır.Şartnameler ile basıncı tanımlanmış basınçlı hava far içerisine hapsedilerek belirli bir sürenin sonunda kaçak miktarı ölçülerek gerçekleştirilir.

- Elektrik kontrolleri

Tüm stop lambalarının ampul ve LED kontrolleri gerçekleştirilir.

- Final kontrol

Montaj hattının sonunda tüm stop lambaları estetik ve fonksiyonel kriterlere gör kontrol edilir,varlık kontrolleri yapılır ve ambalajlanır.