Tasarlanan ürünlerin gerçek yol koşullarında maruz kalacağı ısıl etkilerin, dinamik ve statik yüklerin CAE (Bilgisayar destekli mühendislik) yazılımlarının aracılığı ile sanal ortamda simülasyonları (benzetimleri) oluşturulmaktadır bu sayede tasarımın analizi ve iyileştirilmesi gereken noktalarının tespiti sağlanmaktadır. Simülasyon yeteneklerimiz arasında termal ve kondens, yapısal, moldflow ve kaplama analizleri yer almaktadır.

Simülasyonların çıktıları ile gerçekleştirilen düzeltmeler sonrası üretilen ön ve arka aydınlatma ürünleri validasyon süreci kapsamında müşterilerin ve yasal gereksinimler içerisinde yer alan çevre koşullarının kısıtlarına maruz bırakılarak dizayn validasyonu gerçekleştirilmektedir.

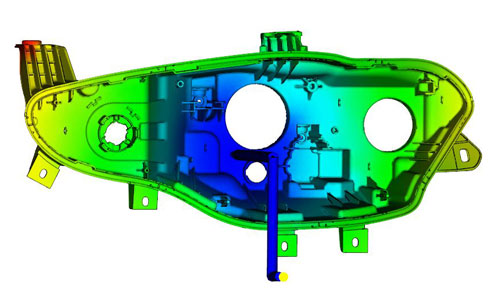

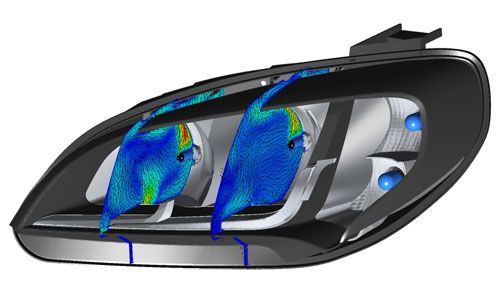

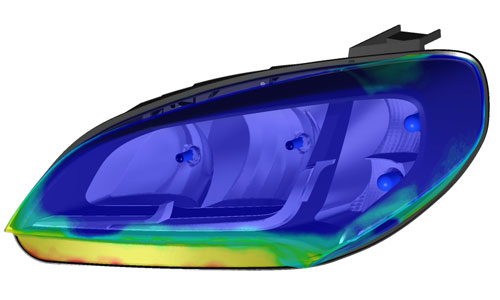

TERMAL ANALİZ

Araç aydınlatma ürünlerinde kullanılan plastik komponentler nispeten düşük sıcaklık dayanımına sahiptirler ve ışık kaynaklarının çalışması sırasında oluşan ısı ile deformasyona uğrama riskine maruz kalırlar. Oluşan deformasyonlar estetik düzeyde olabileceği gibi kimi zaman reflektör yüzeylerine zarar vererek ürünün aydınlatma performansını da etkileyebilecek seviyede olabilir. Ürün geliştirme aşamasında sıcaklık etkilerinin gözönüne alınarak gerekli aksiyonların gerçekleştirilebilmesi ve bu tip problemlerin önceden engellenebilmesi büyük önem taşımaktadır. Bu nedenle aydınlatma ürünlerindeki komponentlerde çalışma sırasında oluşacak sıcaklıkların öngörülebilmesi için CFD (Hesaplamalı Akışkanlar Dinamiği) yöntemi kullanılarak ısıl analizler gerçekleştirilmektedir.

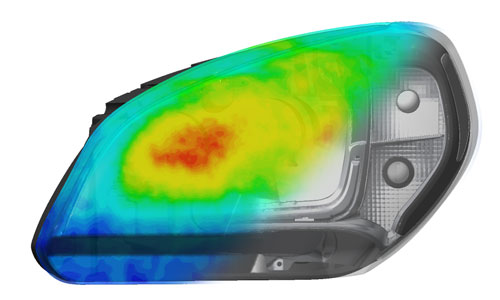

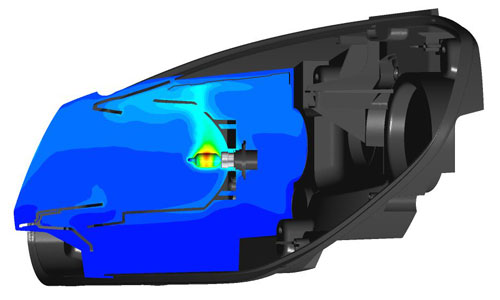

ISIL ANALİZ

Araç aydınlatma ürünleri çevresiyle ısı alışverişinin yüksek olduğu ancak hava giriş ve çıkışının az olduğu sistemlerdir. Yağışlı çevre koşulları ve dış ortam sıcaklığının azalması sebebiyle ön ve arka aydınlatma ürünlerinin iç yüzey sıcaklığının sistemin içindeki havanın doyma sıcaklığına kadar düşmesi sonucu içerideki nem lens olarak isimlendirilen hava ile temasta olan parça üzerinde yoğuşarak iç yüzeyinde buğu oluşmasına sebep olabilir. Ön ve arka aydınlatma ürünlerinin üzerindeki yoğuşma aydınlatma performansı üzerinde olumsuz etkiye sahip olduğu gibi müşteri açısından da bir kalite problemi olarak tanımlanmaktadır. Bu problem ürün geliştirme aşamasında simülasyonlar yardımı ile riskli bölgeler tespit edilerek çözüme yönelik öneriler tasarım ekibi ile birlikte uygulanmaktadır.

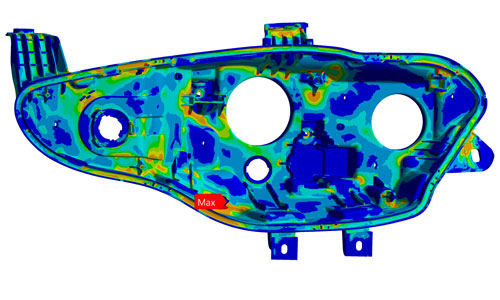

YAPISAL ANALİZLER

MODAL ANALİZ :

Modal Analiz ile ön ve arka aydınlatma ürünlerinin rezonans frekansları tespit edilir. Ön aydınlatma ürünlerinde genellikle ışık titremesi ilk doğal frekansta meydana gelmektedir. Modal analiz sonucunda rezonans frekansları tespit edilerek ilk rezonans frekans değeri (Hz) dolayısıyla ışık titremesinin yaklaşık hangi frekanslarda oluşabileceği tahmin edilebilmektedir.

Modal analizin diğer bir faydası ürünün araç üzeri ve iç komponentlerinin bağlantı noktalarının ya da ek referans nokta sayısının yeterliliğinin kontrolü ve arttırılma gerekliliğinin ortaya konulabilmesidir. Ek referans ya da ek bağlantı noktaları ürünün daha rijit bir şekilde montajının sağlanarak rezonans frekansının ötelenebilmesine faydası olabilmektedir. Ek referans ya da bağlantı noktalarının pozisyonları mod şekillerine bakılarak kolaylıkla belirlenebilir.

Modal analizler ön-gerilmeli olarakta yapılmaktadır. Mesela ürünün çalışma koşullarındaki sıcaklık ve bağlantı noktalarındaki şartlar kullanılarak yapılmış termal ve statik analizlerin sonuçları modal analize bağlanarak gerçekçi sonuçlar elde edilebilir.

Ön ve arka aydınlatma ürünlerinin modal analiz sonuçlarına göre tasarım ekibine öneriler sunmaktadır.

RANDOM TİTREŞİM ANALİZİ : Modal analiz sonrası standard olarak yapılan diğer yapısal analiz türü ise random titreşim analizidir. Müşteri şartnamelerinde verilen PSD (spektral güç yoğunluğu) ivme bilgisi kullanılarak modal analizler sonrası Random titreşim analizi yapılarak aydınlatma ürünlerindeki detay parçalarının gerilme değerleri ve deformasyon değerleri incelenir. Gerilme değerleri malzemelerin gerilme limitleri ile karşılaştırılarak parçalar üzerinde kritik bölgeler belirlenir. Bu çalışma sonucunda tasarım ekibine güçlendirme önerileri verilir. Aynı şekilde deformasyon genlik değerleri incelenerek iç parçalar arasındaki minimum mesafeler incelenir. Bu inceleme sonucunda iç parçalar arasında çalışma şartlarında olası sürtme, ses ve toz oluşma riski bulunan bölgeler belirlenerek tasarım ekibine iyileştirme önerileri verilir.

FREKANS CEVABI ANALİZİ : Frekans cevabı analizi FEA (Sonlu Elemanlar Analizi) model doğrulama çalışmalarında kullanılmaktadır. Ayrıca bu analiz sonucunda ampule yakın bölgeden deformasyon değerleri alınarak Işık titremesinin genliği test sonuçları ile karşılaştırılabilir. Titreşim cihazında ürüne belirli frekans aralığında sinusoidal sabit ivme uygulayarak frekans taraması yapılır. Ürünün farklı noktalarından ivme ölçerler ile değerler alarak transfer fonksiyon grafikleri çıkartılır. Bu çalışmayı ANSYS WB’de harmonic response modülü ile yaparak analiz çalışmalarında uygulanan sınır şartları, damping oranı gibi önemli malzeme parametrelerinin, sınır şartlarının doğruluğu test edilir.

STATİK ANALİZLER : Statik analizler çoğunlukla bağlantı braketlerinin mukavemetinin değerlendirilmesi amacıyla yapılmaktadır. Bazı müşteri şartnamelerine de girmiş olan statik analizler; bağlantı noktalarında istenilen yön ve değerde reaksiyon kuvveti elde edilecek şekilde müşterinin şartnamesinde belirlediği parçanın yüzeyi üzerine yük uygulanarak yapılır. Analiz sonucunda oluşan gerilme değeri malzemenin akma değeri ile karşılaştırılarak tasarım ekibine güçlendirme önerileri sunulur.

MALZEME AKIŞ ANALİZİ

Moldflow enjeksiyon kalıp simülasyon programı, aydınlatma ürünlerinde kullanılan plastik parçaların ve kalıbın tasarımını optimize ederek doğrulamamızı sağlar. Sayısal modellemeyi kullanarak plastik enjeksiyon kalıp sürecini simüle eder.

Moldflow Plastik Akış Analiz Simülasyonu ile; parçanın kaç saniye de dolacağını, kalıp içinde parça üzerinde oluşacak sıcaklık dağılımını, kullanılacak malzemeye gore oluşacak basınç değerini ,parça üzerinde oluşabilecek eksik enjesiyon problemlerini , malzeme birleşim çizgisi dediğimiz weld line ın konumunu, parça üzerinde oluşabilecek hava kabarcıklarını, yine parça üzerinde oluşabilecek çökme problemlerlerini ve son olarak da parçanın kalıp dan çıktıktan sonra hangi eksende kaç milimetre çarpılacağının sonucunu önceden tahmin etmemize olan sağlamaktadır.